2022年9月9日(金)いわてデジタルエンジニア育成センター(岩手県北上市)を会場に講師には株式会社アルゴグラフィックス様をお招きして、品質管理の業務効率向上に向けたFMEA品質改善セミナーを開催しました。

FMEAとは、

「Failure Mode and Effects Analysis」の略で、日本語に訳すと故障モード影響解析。

製品や製造プロセスがもつリスクを設計段階で評価し、取り除く手法。

国内の自動車サプライヤーでも品質マネジメントシステム「IATF16949」への対応が進んでいます。一方で認証は取得できたものの、人によるバラつきや抜け漏れ、各種帳票間での不整合など外部審査時に指摘を受けたり、製品(工程)不良が発生してから対処療法的にFMEAを実施しているケースも多くあるものも実情ではないでしょうか。更に今後はAIAG/VDAの新フォーマットの適用も必要になってきます。

IATF16949とは、

自動車産業の国際的な品質マネジメントシステムの要求事項を規定したもの。

ISOにも品質マネジメントシステム(ISO9001)がありますが、IATF16949はISO9001をベースに自動車産業に特化した要求事項を加えた国際認証規格です。

構成メンバー

自動車メーカー9社:

GM,フォード,ステランティス(クライスラー,フィアット,プジョー),ダイムラー,フォルクスワーゲン,BMW,ルノー,ジャガーランドローバー,ジーリー

自動車産業団体5団体:

米(AIAG),独(VDA),仏(FIEV),伊(ANFIA),英(SMMT)

AIAG/VDA

2019年5月にVDA(ドイツ自動車工業会)とAIAG(アメリカ自動車工業会)がFMEAの手法を統一することを合意した具体的な内容とスケジュールを公開した。その手法は、これまで使われてきていたドイツ VDA の5ステップ・アプローチを踏襲する7ステップ・アプローチとなります。

AIAG/VDA FMEA7つのステップ

1. 計画と準備(5Ts [InTent, Timing, Team, Task, Tool]を定義する)

2. 構造分析(上位の構造から下位に向かって構成要素を分解していく)

3. 機能分析(構成要素が果たすべき機能を定義し、機能間の依存関係を分析

4. 故障分析(機能に対する故障を洗い出し、故障間の依存関係を分析する)

5. リスク評価(故障を評価する。S・O・D の付与や RPN の算出など)

6. 最適化(予防措置、検出措置等の対応と追跡)

7. 結果文書作成(報告書や記録の文書化)

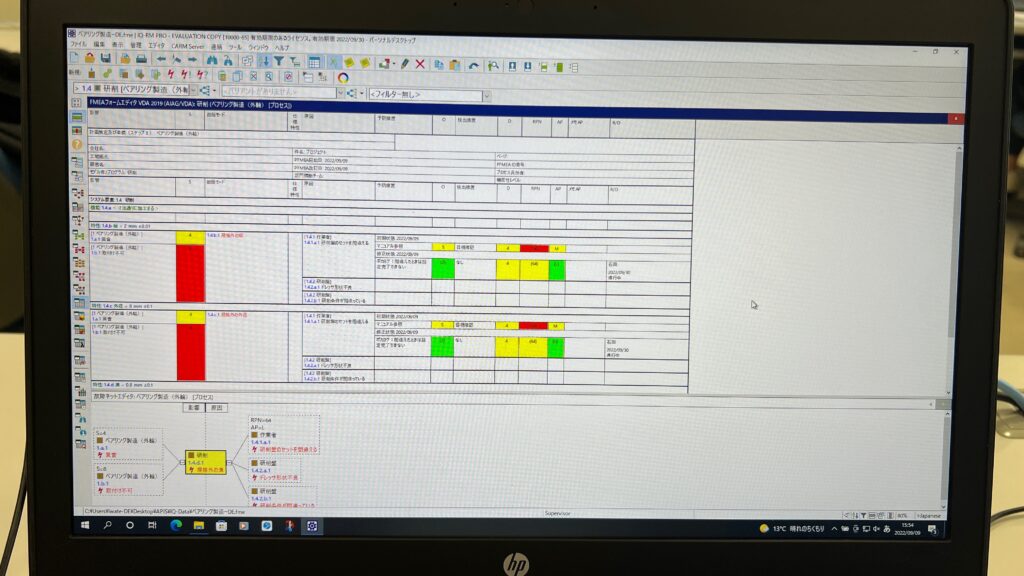

今回のセミナーでは、IATF16949に準拠したFMEAの進め方から、IATF16949に対応したFMEA専用ツール「APIS IQ(アピス アイキュー)」の操作体験まで行いました。

APIS IQは、従来のFMEAにないシステマティックな故障分析を実現する品質管理(FMEA/故障モード影響解析)ツールです。

【APIS IQ 活用シーン】

・シートのコピー&ペーストによる抜け漏れ防止

・派生の設計や設計変更による項目の追跡

・仕向地、取引先により異なるFMEAフォームの対応

・各種標準等に合わせた必須項目の一元的な管理

・入力担当者による文章の揺らぎ、課題抽出の違いなどを吸収

・同一データを多言語で活用

・FMEA以外の各種品質管理手法、ツールなどでのデータの共通化

・海外の取引先とのコミュニケーションの支援(手順の明確化)など

これまでのエクセル、スプレッドシートによるFMEA手法で発生している課題を解決します。

私も実際に操作を体験してみましたが、EXCELで作成するよりも簡単で各種帳票間の連携を保ちながら、様々な規格に対応しフォーマットを切り替えることができ非常に便利でしたよ。

ご興味がある方は、ご紹介しますので、ご連絡ください。

APIS IQ アルゴグラフィックスHPへ

https://www.argo-graph.co.jp/solution/apis-iq.html