2021年9月、座学と実習をとおし、ものづくりの基礎を学び、体験する「ものづくりビギナー塾」が岩手大学金型技術研究センター(岩手県北上市)を主催に開催されました。

いわて3D通信の管理人の私は、3D-CAD操作と3Dプリンター体験の実習部分を担当。

3DCADは個人では無料、商用利用でも月額数千円で使用できるFusion360で、型の3Dモデルを受講者に作成してもらい、インクジェット式の3DプリンターStratasys J750で造形して取り出しまでの半日コース。

今回、私自身も楽しみだったのが、3Dプリンタで製作した樹脂型での射出成形の実習(別日)。

先生に頼んで見学させてもらいました♪

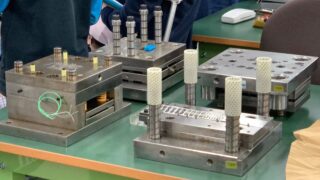

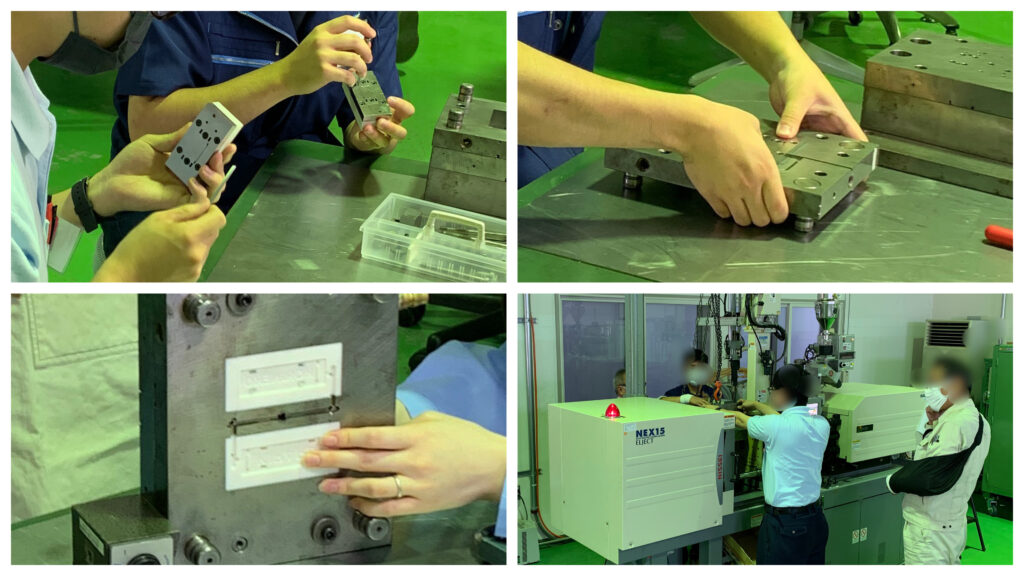

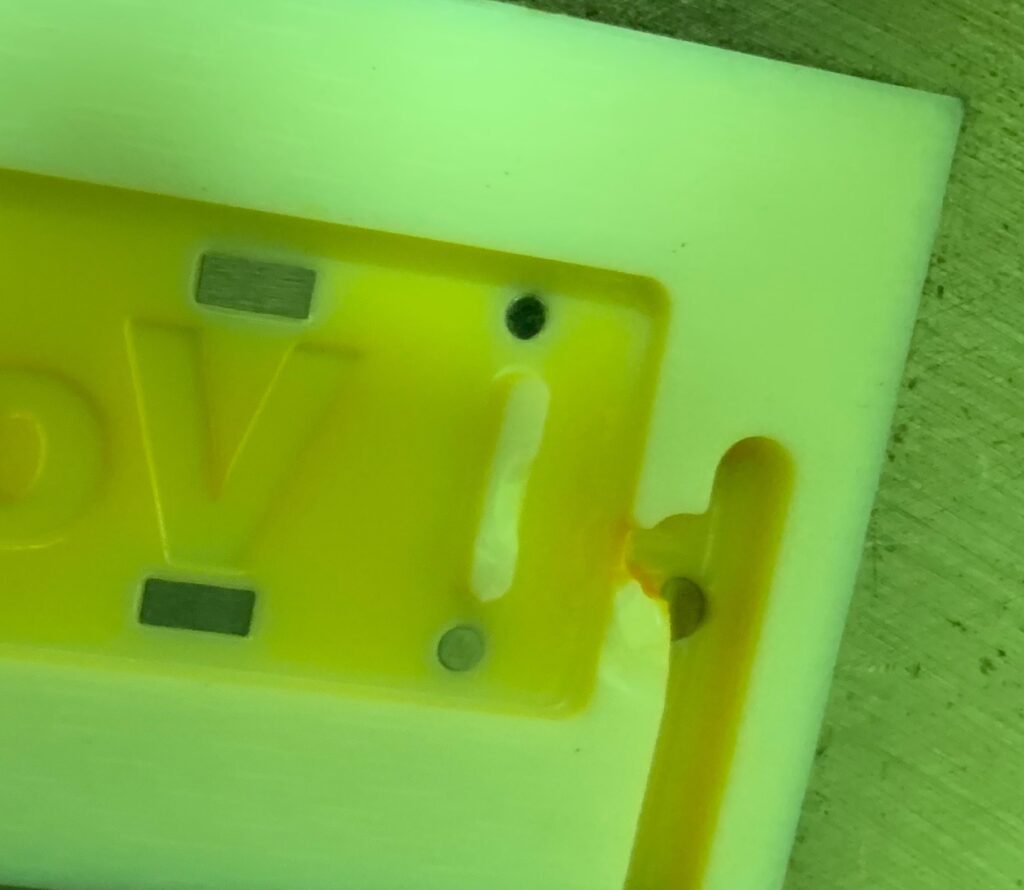

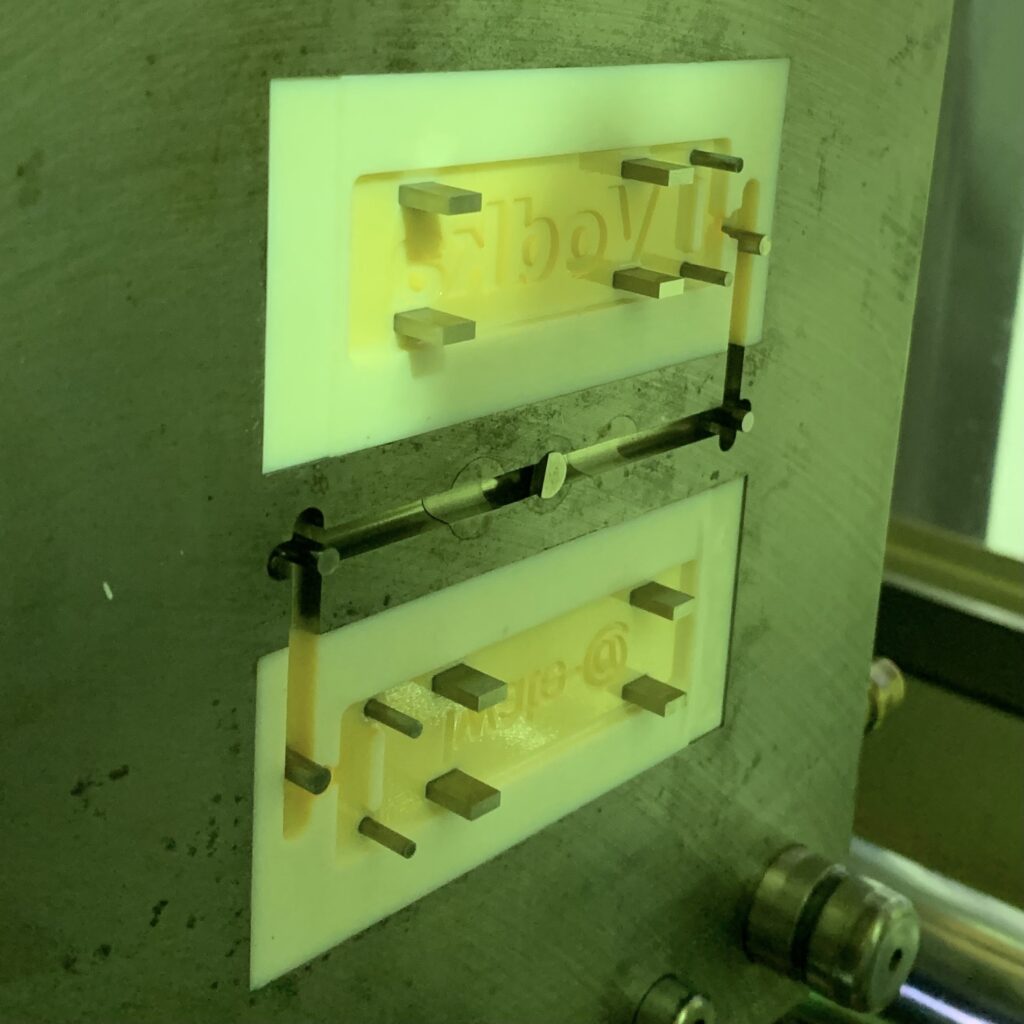

実習では金型を組むところから行います。

きちんと真っすぐ挿入しないと入らないくらい精度がしっかりしています。

射出成型の様子(動画)

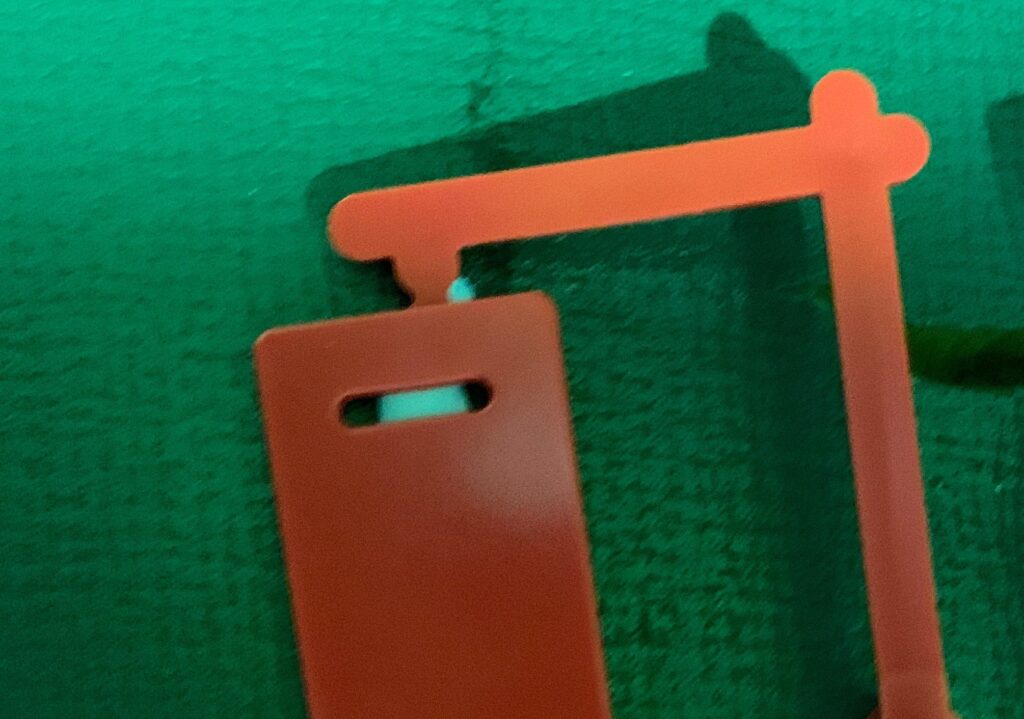

射出成形して出来たものが、こちら!

形状や射出条件によって違いがありますが、20ショット~50ショットくらい作ることができました。

材料は、射出成形がご存知の方はお馴染みのペレット粒。ABSを使用。

射出するごとに徐々に樹脂型の一部が欠けていきました。成形品にこびりついてきます。

エジェクターピンで押した際に離型が悪いのが原因だったり、サイクルを遅くして樹脂型を冷やしながら行うと壊れにくいというのが少し分かってきました。

昨年も同じ講習を行っていまして、ゲートの部分が細かったので、今回は少し太くするなど改善は行ってみました。その成果が少しは出た気がします。昨年の様子は、こちら!

こちらのnoteも参考に見てみてください。

ちなみに3Dプリントする樹脂型は、少し大きめに製作していまして、研磨等の仕上げ加工をして精度を出しています。どうしてもインクジェット式の3Dプリンタですと、ピン角が出なくダレる、丸くなってしまうので、その辺が射出成形の型として使用するときに気を付けないといけなそうですね。

色々と問題が起きると大変なことも多いですが、それでも、やっぱり、ものづくりって楽しいですね!

今回の反省点を次回に活かして、今度はもっと多くのショット数を打てるようにしていきたいと思います!