2020年9月9日(水)、11日(金)、14日(月)の3日間、岩手県工業技術センターに金属積層造形法に関する講習会に参加してきました。

金属積層造形法とは、慣れ親しんだ呼び方だと「金属3Dプリンター」ですね。

金属粉末をレーザーなどで焼結させる等して固めて積層していく造形法です。

今回の講習会では、設計から造形、後加工までの一連の流れを体験して、金属積層造形法を活用する上での考え方や造形におけるルールについて学んできました。

少しだけ講習会の内容と様子についてレポート(報告)します。

金属積層造形実践講習会 1日目

1日目は、金属積層造形についての座学と造形データの作成です。

座学では、積層造形機が試作ツールから製造ツールとして使われるようになってきて、AM(Additive Manufacturing:付加製造)技術と呼ばれるようになってきている話しから、AM技術の分類や海外での金属積層造形技術を使った取り組みなどについて教えて頂きました。

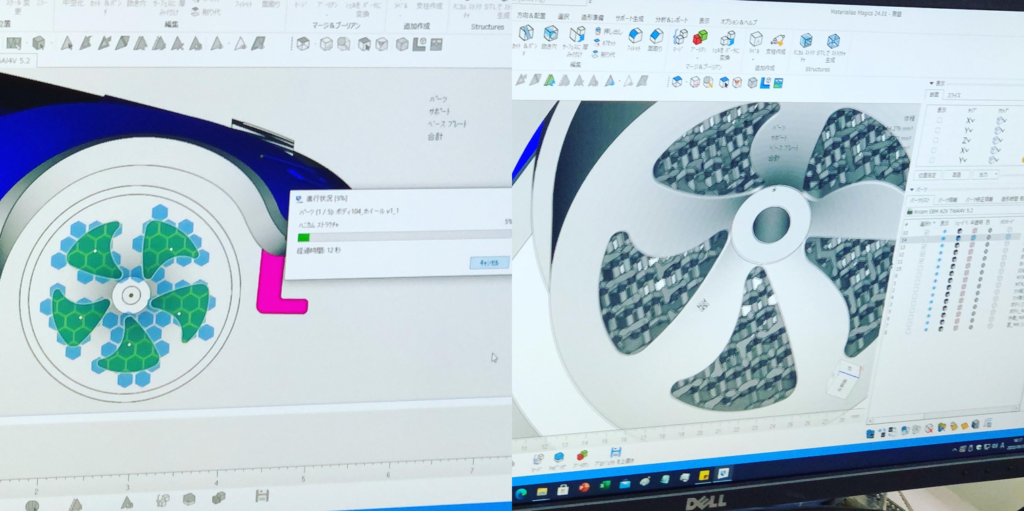

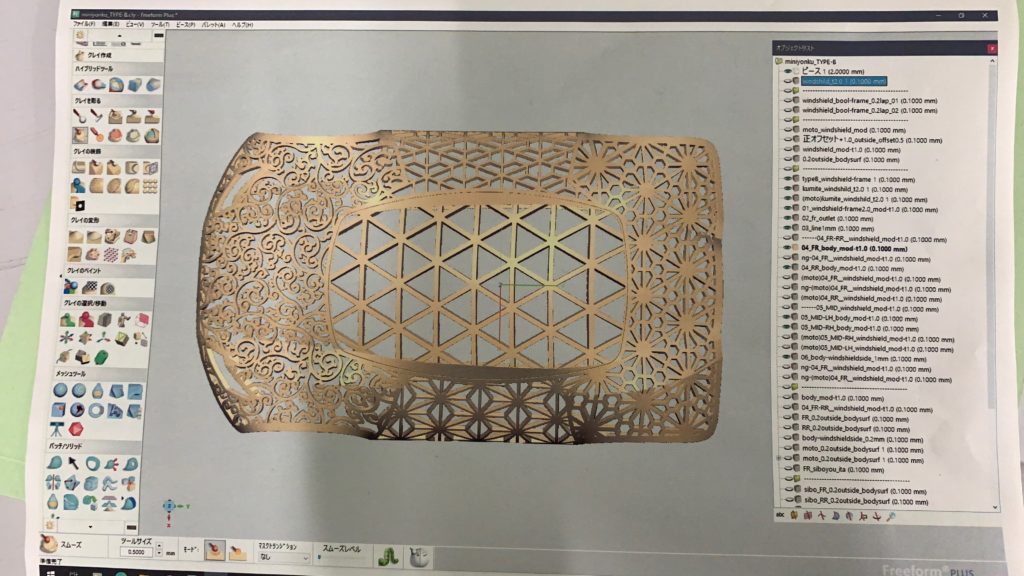

造形データの作成では、3DCADで作成したデータを「Materialise Magics」や「Freeform」を使用して網目模様にしたりなどのデザインを決めていきました。

Materialise Magics について

https://www.materialise.com/ja/software/magics

Freeform について

https://ja.3dsystems.com/software/geomagic-freeform

金属積層造形実践講習会 2日目

2日目は、造形準備と造形です。

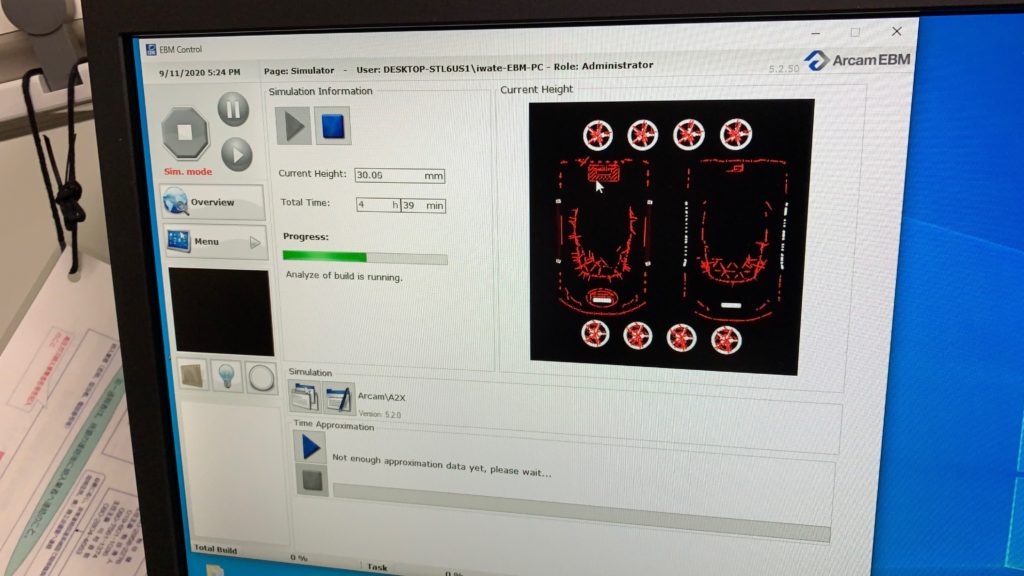

岩手県工業技術センターにある電子ビーム金属積層造形装置「ARCAM / EBM A2X」という機種を使って造形です。ARCAMは、元々はスウェーデンの会社が開発販売していたものでしたが、今は、アメリカのGM社に買収されています。

造形テーブルをセットして金属粉末を敷き詰めていきました。ここは結構アナログの作業でしたね。今回の金属粉末材料はTi6Al4V(64チタン)です。

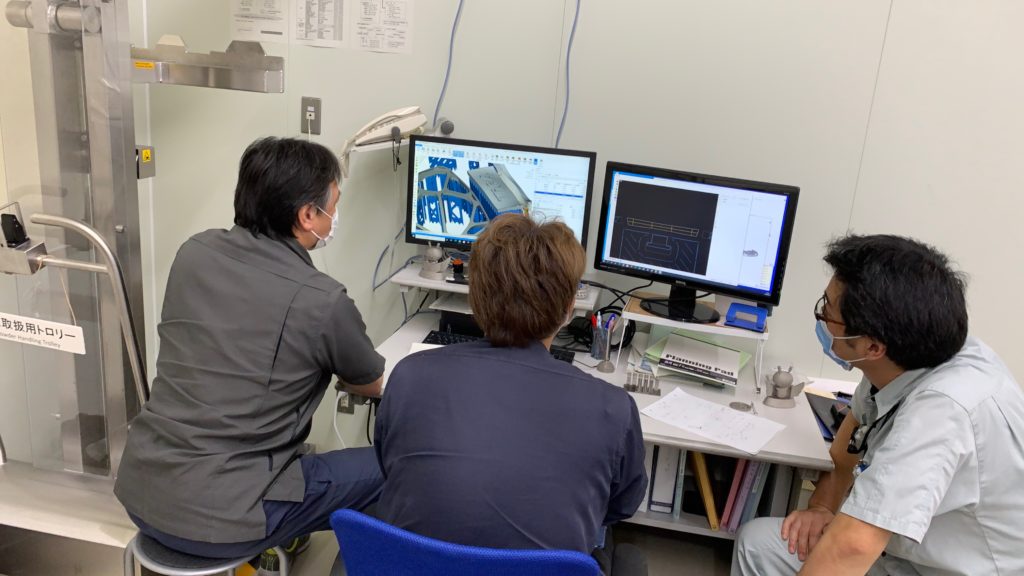

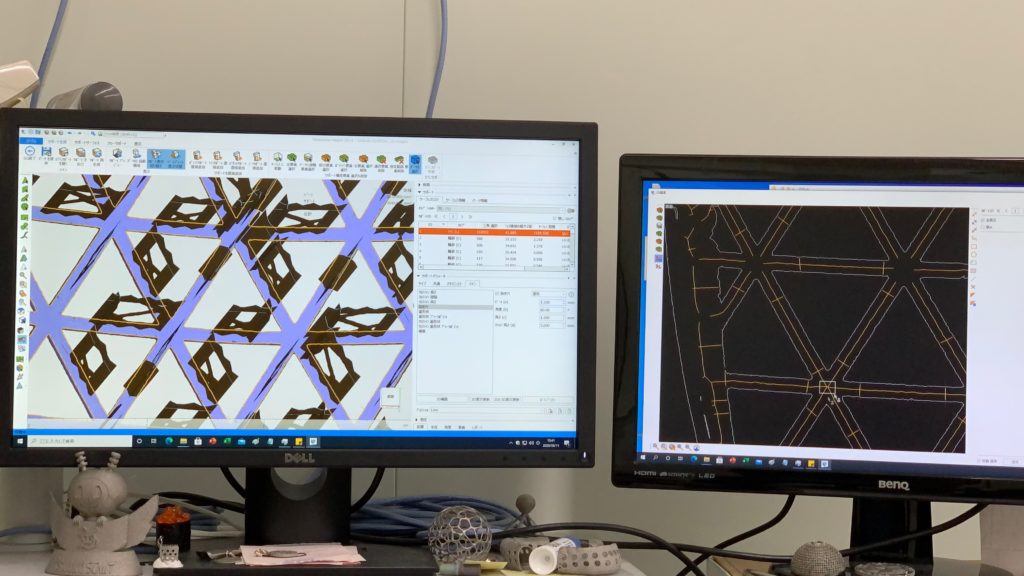

続いて、コンピュータの前に座って、ひたすらサポート材の配置設定を行いました。サポート材は積層していく際の支えとなるもので、熱を逃がす効果もあります。自動でサポート材が設定はされますが、後処理を考えたりした場合に手動で1個1個、確認しながらサポートを追加したり除去したりなどの編集作業が必要で、ここがノウハウであり重要なポイントでした。

サポート材の設定がおわり、最後にスライスデータを作成して、金属積層造形装置にデータを転送し造形スタートです。

造形の様子については、YouTubeに公開されている動画をご覧ください。

造形前に造形プレートを予備加熱 (700℃~1000℃) します。予備加熱が完了すると、金属粉末を造形プレート上へ敷きます。敷いた金属粉へ電子ビームを照射し、粉末を仮焼結状態にします。仮焼結の粉末へ電子ビームを照射し、造形データのスライスデータ通りに溶融します。造形プラットホームが下がって、粉末を敷いて予備加熱して電子ビームを照射しての繰り返しが行われます。

電子ビームの金属積層造形機の場合、 敷き詰められた金属粉材料が予熱されてから電子ビームを高真空中で照射し衝突させることで、運動エネルギーを熱に変換し粉末を溶融させます。レーザビーム方式は窒素などの不活性雰囲気中で溶融凝固がなされますが、電子ビーム方式は真空中で溶融凝固がなされます。また、レーザビーム方式はレーザを照射する際の位置決めをミラーの角度を変えて行うのに対し、電子ビーム方式は、磁界によるレンズを用いて電子ビームの向きを変えるので、機械的な移動はなく、電気的であることから高速な位置決めが可能です。

粉末の予熱プロセスが必要なのは、予熱加熱していないパウダーベッドに電子ビームを照射すると、粉末が舞い上がり、西正常なメルトプール(溶融池)を形成できません。予熱加熱プロセスは、熱応力による造形物の歪や亀裂の発生を防部ためにも重要なプロセスとのことです。

電子ビーム金属積層造形機「Arcam」について

https://www.ge.com/additive/additive-manufacturing/machines/ebm-machines/arcam-ebm-a2x

金属積層造形実践講習会 3日目

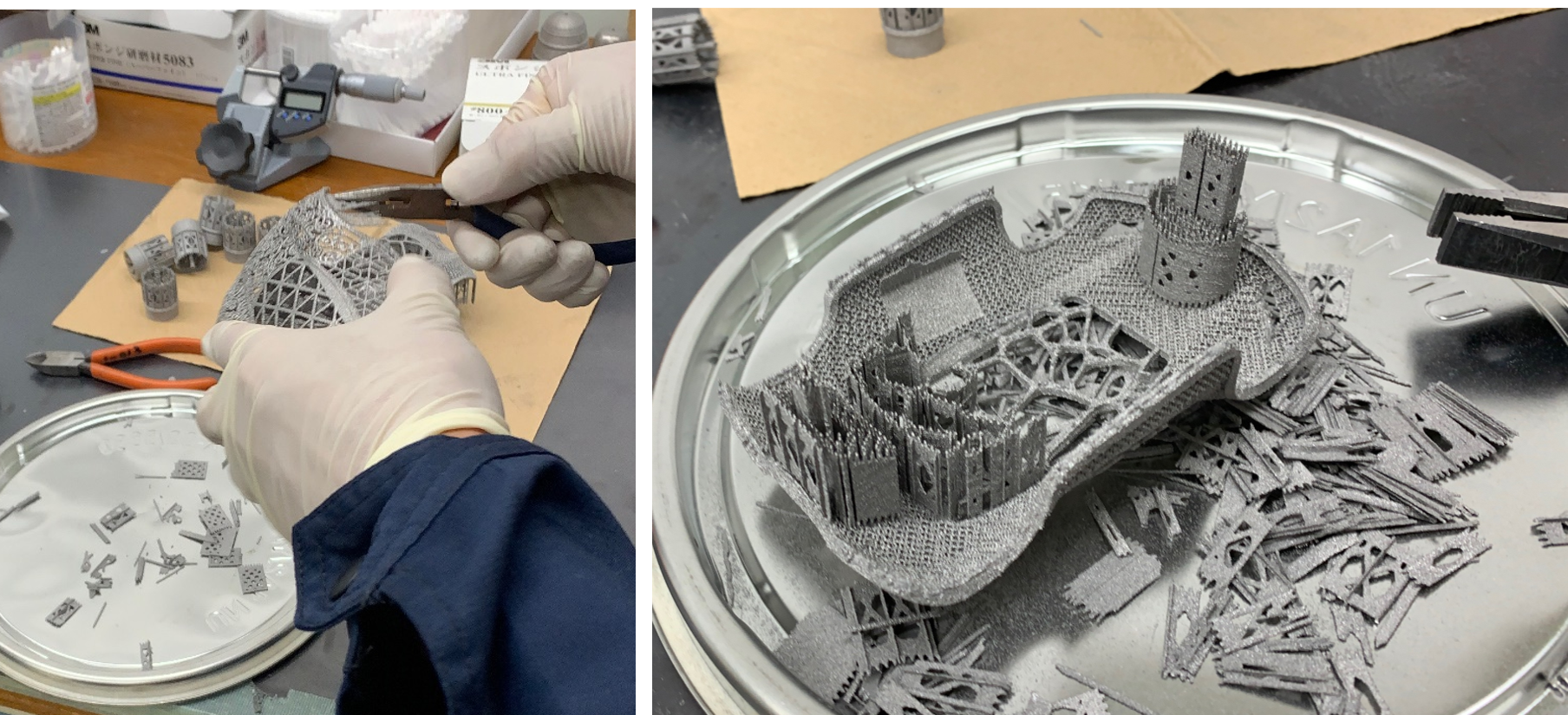

3日目は、いよいよ造形物の取り出しです。

今回は、土日を挟んでの取り出しなので直ぐに取り出し作業を開始しましたが、造形が終わった直後は、まだ中の温度が高いので取り出せる温度まで冷却されるまで待機するとのことでした。

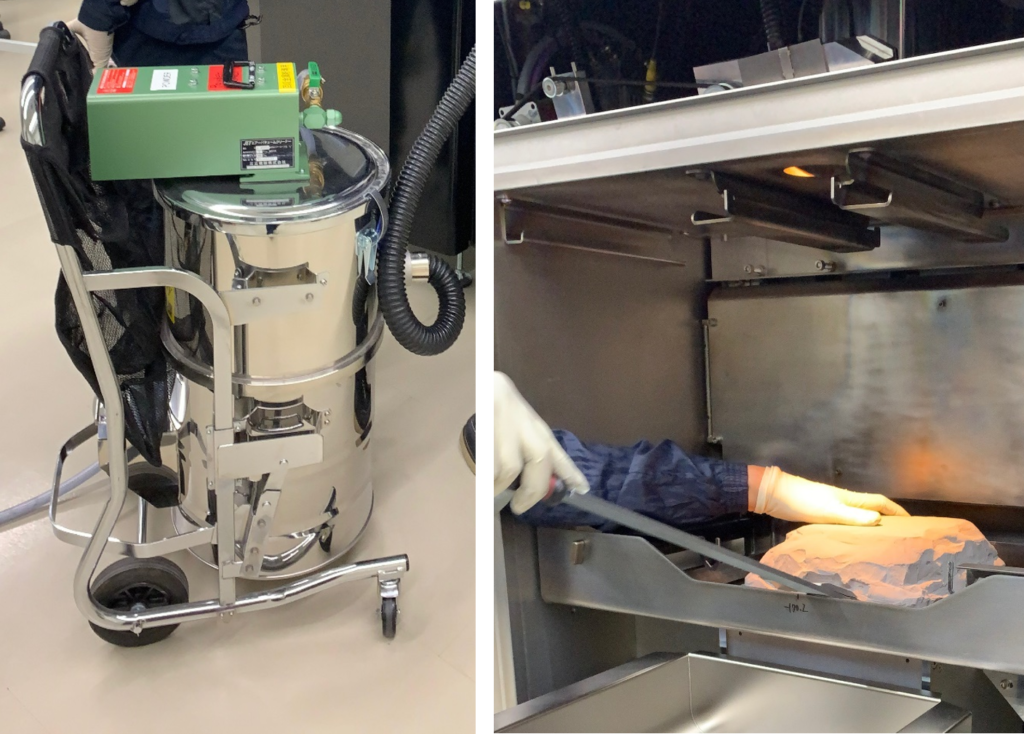

電子ビームの場合、金属粉末が予熱されてから電子ビームによって溶融されて積層していきます。そのため未溶融粉末は仮焼結状態となるため、できあがると粉末の塊になっています。はじめにまわりにある粉末を掃除機のようなもので吸い取り、ブロックになっている塊を取り出していきます。

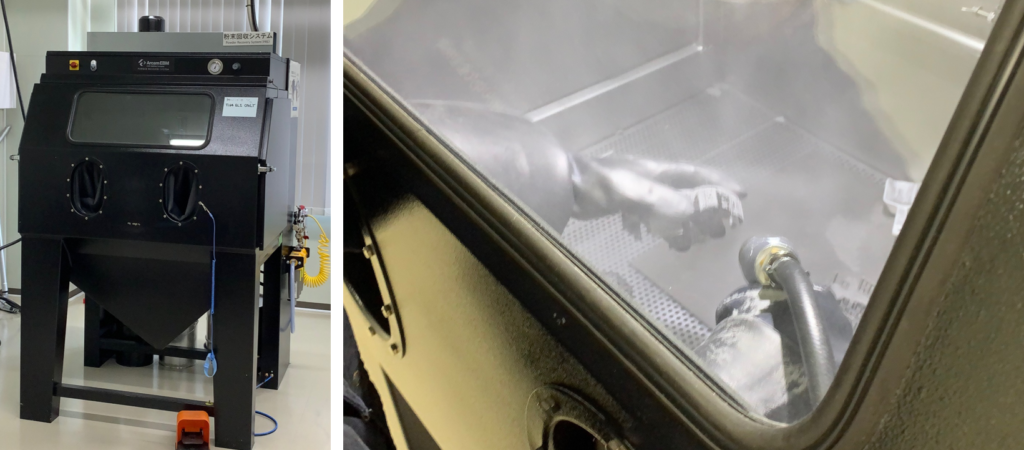

固まっているブロックをエアと金属粉を吹き付けて取り除いていきます。 造形物の仮焼結粉末と造形プロセスで余った金属粉末は、分解、回収して、ふるいにかけて再利用されます。

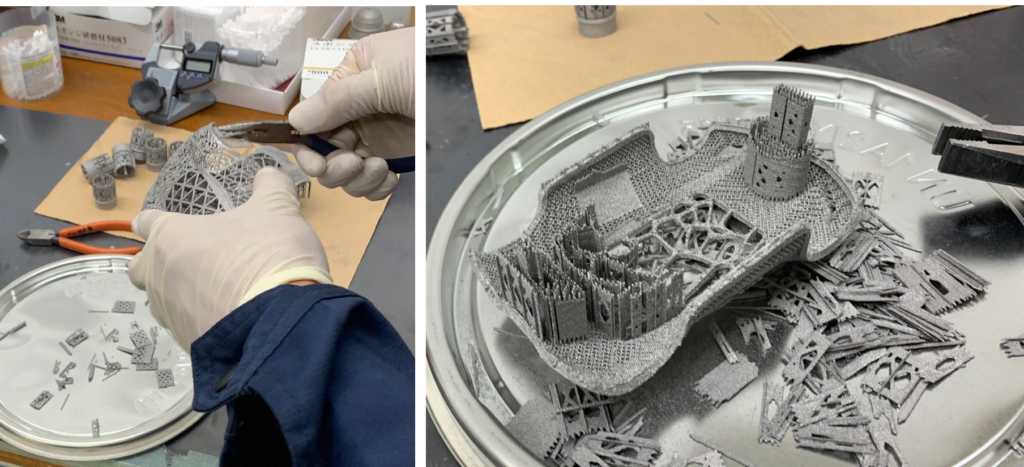

造形テーブルからの取り外しやサポート材の除去などは、機械加工が必要と思っていましたが、2日目にサポート材の設定を細かく行っていたため、ペンチなどで簡単に外すことができました。むしり取るようなイメージです。ここは樹脂の熱溶解積層法(材料押出)と同じような感じでしたね。

サポート材がついていた所などは、どうしてもザラザラしているので、ヤスリなどで研磨を行いました。さらに磨くとピカピカに光るみたいです♪

こちらが完成品です!

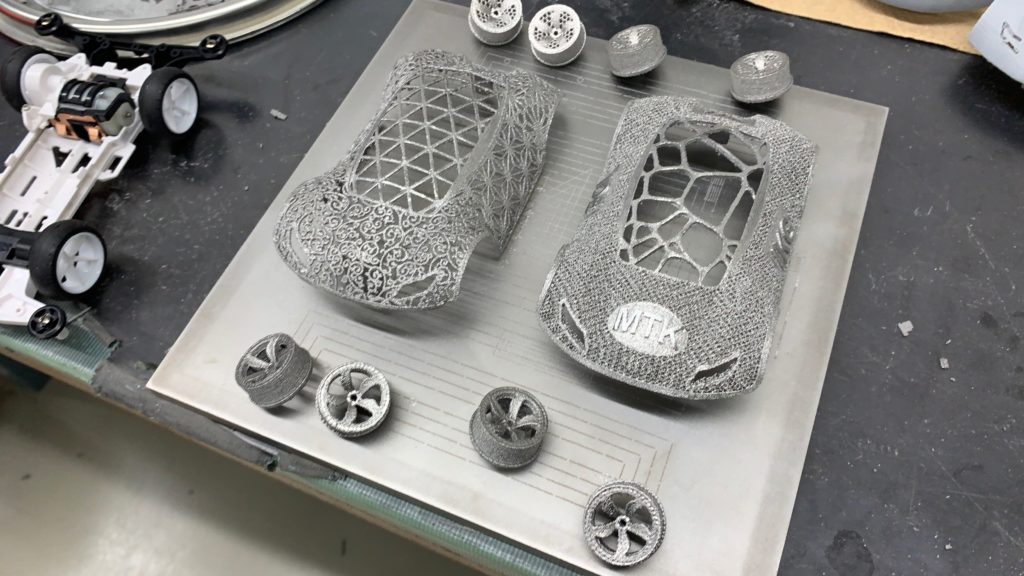

何をつくっていたのか途中で、お気づきの人もいたかたと思いますが、そう、ミニ四駆のボディとホイールをつくっていました!

決して遊びではなく、本気で作り学びました!

実際にデータ作成から後処理までを体験してみて、これまで講演会などで話しだけで聞いていただけでは、わからない部分を学ぶことができ、非常に有意義な講習でした。

電子ビーム金属積層造形で分かったこととして、サポート材の設定が思った以上に重要なことですね。 金属積層に限らず3Dプリンタはサポート材の設定が重要ですが、材料が樹脂のとき以上に金属の場合は重要な作業で、サポート材の設定によって後処理が楽になったり、ヒケやダレなどを抑えることができるというのは体験して分かったことですね。

ここまでの作業の流れについて、こちらのYouTubeが、まとめられていて分かりやすいので添付しますね。

3Dものづくりラボ ~岩手県工業技術センター

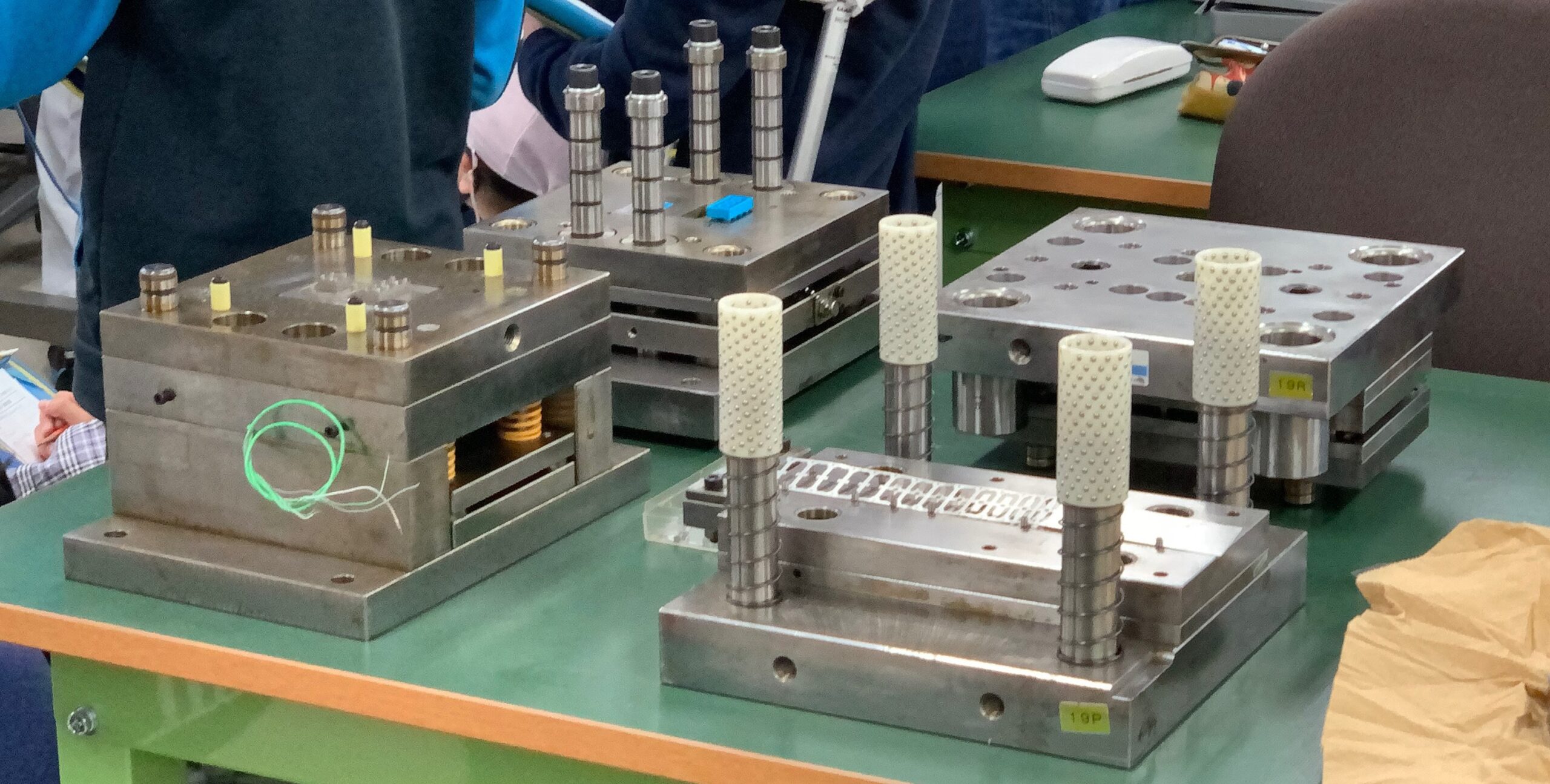

今回の講習で、お世話になったのは岩手県工業技術センター内にある「3Dものづくりラボ」です。

電子ビームの金属造形装置の他にレーザー式もあり、樹脂の光造形とFDMタイプのハイエンドな3Dプリンターも整備されています。また3DスキャナやCAEソフトなどもあり、解析や検証、リバースエンジニアリングなども行えますので、何か困ったことや相談事があったら問い合わせてみてください。

岩手県工業技術センター

http://www2.pref.iwate.jp/~kiri/

3Dものづくりラボには、3Dプリンタでつくった様々なサンプルが置いてあり、見ているだけで楽しくなる場所です♪